Maschinen modernisieren mit

Google Cloud Services

Vernetzte Industriemaschinen geben Einblicke in den gesamten Produktionszyklus. Daher hat die Achenbach Buschhütten Gruppe gemeinsam mit Sotec die IoT-Plattform scitis.io entwickelt. Sie erfasst Daten und stellt diese schnell abrufbar zur Verfügung – und das für alle Fertigungsindustrien.

Hinter dem Begriff ‚Internet of Things‘ (IoT) verbergen sich smarte Gegenstände und Systeme, die Informationen austauschen und miteinander kommunizieren. So wird dem Logistiksystem z.B. mitgeteilt, wenn in der Produktion die vorletzte Aluminiumrolle angefangen wurde. Daraus ergeben sich speziell in der Fertigung verschiedene Möglichkeiten:

- Zentralisierung der Daten: Informationen werden dezentral über die Cloud abgespeichert und sind so jederzeit von jedem Ort abrufbar.

- Optimierung der Prozesse: Fertigungsprozesse können anhand der Daten zeitlich besser aufeinander abgestimmt werden, der Materialverbrauch kann verringert werden.

- Automatisierung der Produktion: Wenn Maschinen miteinander kommunizieren, kann die Produktion automatisiert werden.

Die Achenbach Buschhütten Gruppe verarbeitet seit dem Jahr 1452 hochwertige Metalle – heute vor allem Aluminium für Kaffeekapseln, Getränkedosen und Batterien für Elektroautos. Das traditionsreiche Unternehmen scheut sich nicht vor der Digitalisierung, im Gegenteil: Achenbach ist Vorreiter in der Schwerindustrie bei der Nutzung von Cloudtechnologie. Gemeinsam mit den Softwareexperten von Sotec hat Achenbach seine Maschinen in die Cloud gebracht. André Barten, Geschäftsführer von Achenbach, erläutert den mittlerweile großteils automatisierten Fertigungsprozess und dessen Schwierigkeiten: „Das Aluminium durchläuft während der Verarbeitung zum fertigen Produkt verschiedene Maschinen an mehreren Standorten. Das bedeutet, dass die Produktionsdaten dezentralisiert sind und somit kaum miteinander verglichen werden können.“ Sotec hatte die Lösung, um Informationen aus der Produktion in Echtzeit zu sammeln und zu analysieren. Gemeinsam mit Achenbach entwickelten die Softwareexperten auf Basis von Tools der Google Cloud Platform einen eigenen Dienst. „Wir bringen das ‚Internet of Things‘ wirklich in die Schwerindustrie“, sagt Barten. „Indem wir auf dieselbe Cloudtechnologie setzen, die schon andere Branchen vorangebracht hat, führen wir unsere traditionelle Industrie in die Welt der digitalen Großunternehmen.“

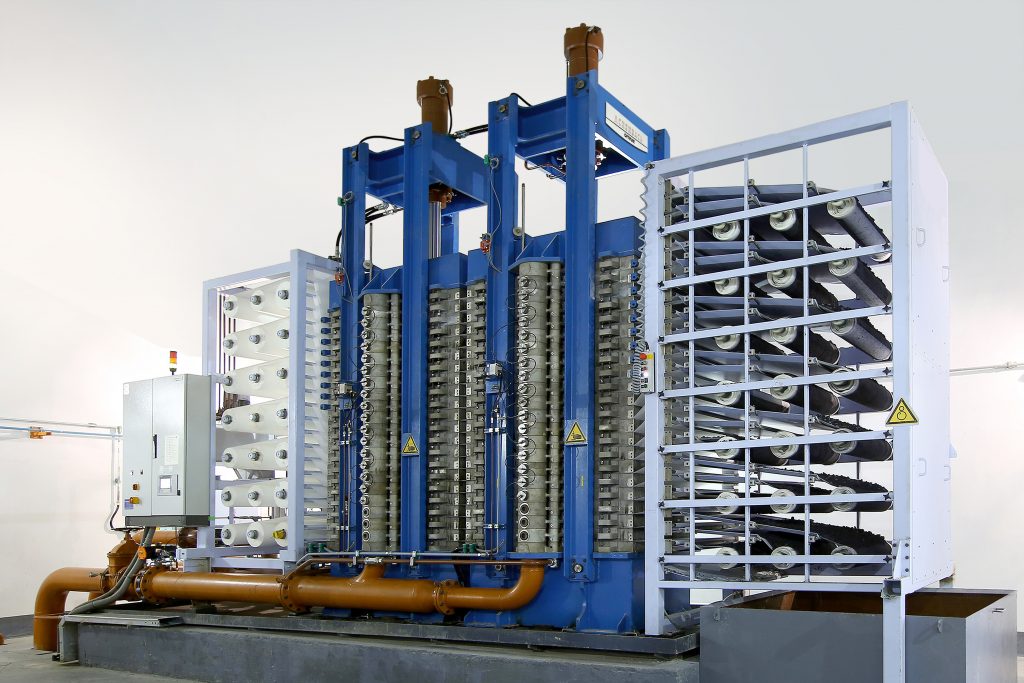

Optimill Walzwerke: Dank der Cloud mit jeder einzelnen Wertschöpfungsstufe maschinenübergreifend vernetzt (Bild: Achenbach Buschhütten GmbH & Co. KG)

Jede Maschine ist fit für IoT

Aus der Zusammenarbeit von Sotec und Achenbach entstand scitis.io, eine unabhängige digitale Plattform zur Erfassung, Verknüpfung und Analyse von Live-Daten aus der Produktion. Achenbach nutzt das System unter anderem, um Daten über Geschwindigkeit, Dicke, Ebenheit, Bruch und Abfall im Aluminiumwalzprozess zu sammeln. Diese Informationen ermöglichen es dem Metallverarbeiter, die Effizienz verschiedener Arbeitsprozesse zu beurteilen oder fehlerhafte Geräte zu diagnostizieren und bei minimaler Produktionsunterbrechung zu reparieren. Und dabei spielt es keine Rolle, ob die Maschinen drei, 20 oder 100 Jahre alt sind: Die speicherprogrammierbaren Steuerungen (SPS) müssen nicht neu angeschafft werden, damit die Maschine Teil des scitis.io-Systems wird. „Entscheidet sich eine Fabrik für ein bestimmtes und geschlossenes IoT-System, wäre sie gezwungen, eine neue, proprietäre SPS zu kaufen, die fast eine Million US-Dollar kosten könnte“, stellt Barten fest. „Mit scitis.io müssen weder SPS noch andere Geräte ersetzt werden, sodass die Gesamtkosten im Vergleich zu anderen Anbietern gering sind.“ Dank der offenen Tools kann scitis.io mit jeder SPS arbeiten und ist entsprechend nicht an bestimmte Technologien der Schwerindustrie gebunden. „Indem wir die Technologie und Skalierbarkeit von Google nutzen, können wir sehr schnell eine eigene Lösung einrichten“, sagt Barten. „Das alles hält die Kosten niedrig, denn unsere Anfangsausgaben sind gering, die Investitionen in neue Maschinen werden auf ein Minimum reduziert und wir müssen keine Millionensummen in die Automatisierung stecken.“ Da die Aufrüstung der Maschinen einfach und kostengünstig möglich ist, können mehrere Produktionsketten schneller aufgerüstet werden – egal in welcher Industrie.

Skalierbare Leistung

Nach Erfassen der Daten bestand die nächste Aufgabe für die Entwickler von scitis.io darin, die Daten zu nutzen und für die Analyse zur Verfügung zu stellen. Mit CloudPlug hatte Sotec bereits ein System entwickelt, um Informationen aus SPS zu beziehen und an die Cloud zu liefern. Die Datenanalyse läuft über das Data Warehouse BigQuery, das eine schnelle Speicherung, Analyse und Abfrage auf globalem Niveau ermöglicht. „Google BigQuery ist hochgradig skalierbar und löst das zentrale industrielle Problem, wie man Daten sammelt und schnell zur Verfügung stellt“, sagt Florian Holz, Mitbegründer von Sotec und scitis.io. Die Verarbeitung in der Cloud ermöglicht die dezentrale Lagerung der Daten, sodass von jedem Ort immer schnell darauf zugegriffen werden kann. Mithilfe von Cloud Computing bleibt die Rechenleistung immer skalierbar. Das ermöglicht zudem, dass das System schnell auf- und abgebaut werden kann, um die Lösung auch ohne zusätzliche Fachkräfte oder Hardware in neuen Fabriken einzusetzen. Dadurch können Kunden das System auch probeweise nutzen, ohne fest daran gebunden zu sein.

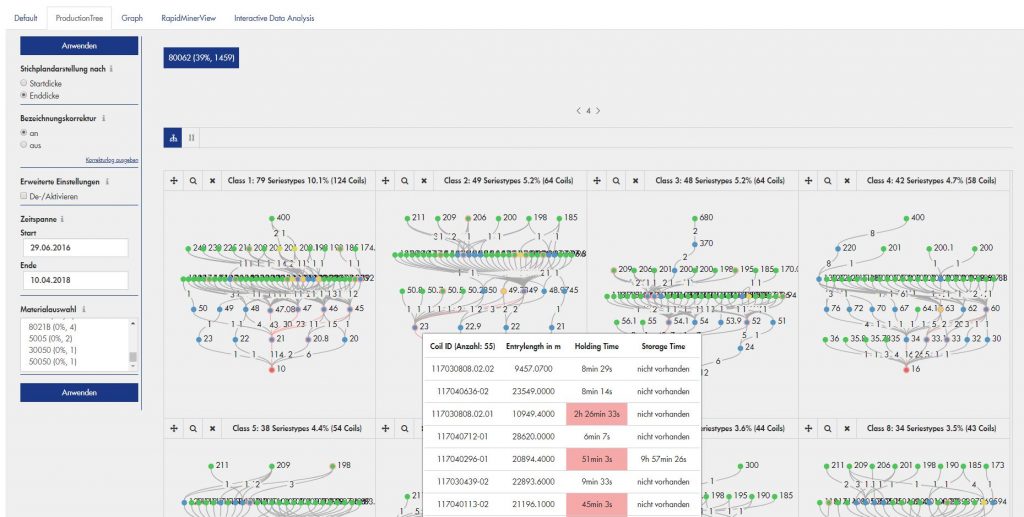

Analyse in der Herstellung: Im Nachgang kann exakt für einen Produktionszeitraum ermittelt werden, wann das Material wie verarbeitet wurde – und so optimiert werden. (Bild: Achenbach Buschhütten GmbH & Co. KG)

Daten mit KI nutzen

Mit Achenbach ging scitis.io innerhalb von 20 Monaten vom Proof of Concept zur vollständigen Implementierung über. Bisher war es nur möglich, die Daten der letzten drei Monate von einer einzigen Maschine aus zu betrachten. Heute kann Achenbach neben Live-Daten aus seinen 300 Werken weltweit auch auf Informationen seit Anfang der Erfassung zugreifen. Daraus lassen sich Makrotrends bis ins kleinste Detail erkennen und analysieren. Die Integration von künstlicher Intelligenz (KI) in scitis.io ist der nächste logische Schritt, den Achenbach und Sotec gemeinsam gehen werden. Mithilfe von KI können die Daten noch besser und schneller aufbereitet und zur Verfügung gestellt werden. Auf diese Weise ermöglicht scitis.io der produzierenden Industrie einen einfachen Eintritt in das Zeitalter der vernetzten Maschinen.