Einstieg auf industriellem Niveau

Seit Anfang des Jahres ist die Multec GmbH mit ihrem industriellen Einstiegsdrucker, dem Multirap M10, auf dem Markt. Dieser ermöglicht professionellen FDM/FFF-Druck auf hohem industriellem Niveau.

3D-Druck steht heute nicht mehr nur für Rapid Prototyping, sondern vielmehr für eine neue Fertigungstechnik. Industrielle 3D-Drucker müssen auch wirtschaftliche Anforderungen erfüllen. Beim Einsatz der FDM/FFF-Drucktechnik stehen daher Durchlaufzeit und tatsächliche Herstellkosten im Fokus. Dies schließt den Maschinenstundensatz genauso mit ein, wie Materialkosten und vor allem den Personalaufwand. Gerade im Punkt Personalaufwand zeigt sich schnell der Unterschied zwischen günstigen 3D-Druckern für den Privatanwender und industriellen 3D-Produktionsmaschinen. Neben der reinen Bedienung der Druckersoftware liegt der tatsächliche Zeitbedarf bei 3D-Druckern des Privatanwenderbereichs vielmehr in den erforderlichen Justierungen, in der Nachbearbeitung von Druckteilen und in der Wartung des Geräts. Professionelle Industriemaschinen haben langfristig präzise Achsen und eine gute Schwingungssteifigkeit, ein hohes Maß an Selbstüberwachung und einen ausgereiften Automatisierungsgrad. Damit kann ein Industriedrucker das leisten, was diese Technik wirklich kostengünstig macht: Drucken 24/7, ohne dass es zusätzlichen Betreuungsaufwand bedarf.

Das Nachtropf-Problem

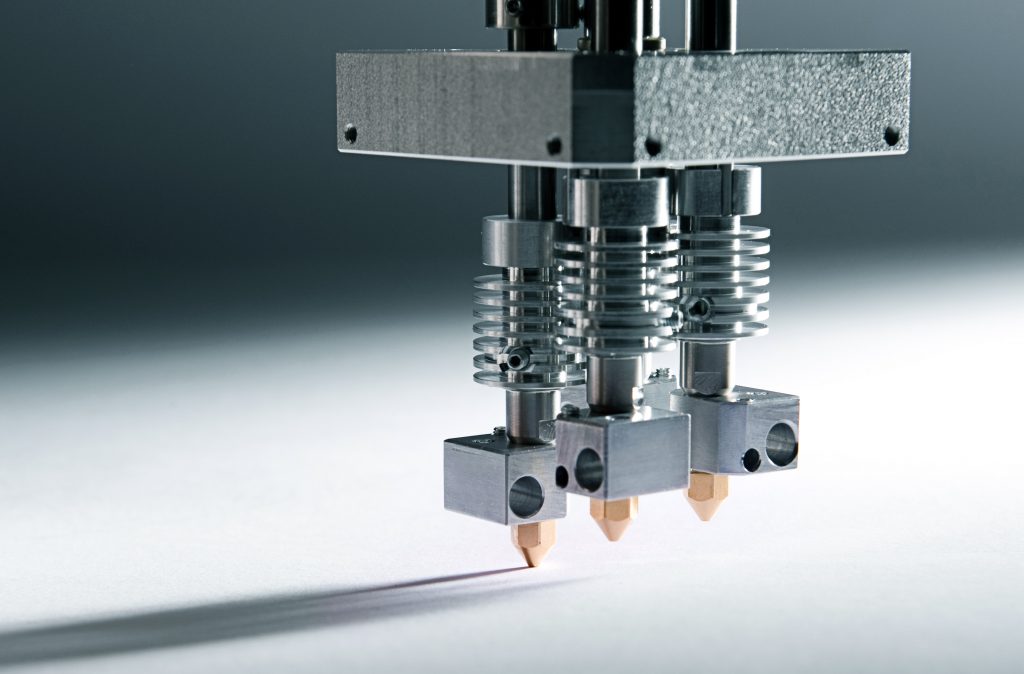

Hauptproblem des Druckens mit Mehrfachextrudern ist das Nachtropfen des geschmolzenen Kunststoffs aus der inaktiven Düse (Oozing). Verschiedene Versuche Abhilfe zu schaffen, wie bspw. das Zurückziehen des Materials in die Druckdüse, liefern nur unbefriedigende Ergebnisse oder schaffen neue Probleme. Des Weiteren liegen bei bisher verwendeten 3D-Druckern Mehrfachdüsen in der Regel auf der gleichen Höhe, weshalb neben der aktiven Düse auch die inaktive Düse ständig über das Druckteil verfährt und dabei den Kunststoff anschmilzt und verschmiert. Beide Vorgänge führen zu einem unsauberen Druckbild bei dem die verschiedenen Farben vermischt werden. Auch bei der Verwendung unterschiedlicher Materialien – beispielsweise der Nutzung wasserlöslichen Filaments für Stützstrukturen – bringt dieses Verschmieren extreme Probleme mit sich. Dank einer ausgeklügelten Mechanik werden beim patentierten Mehrfach-Extruder Move die inaktiven Düsen hinter eine Abdeckung zurückgezogen und nur die aktive Düse in den Arbeitsbereich geschoben. Hierdurch wird verhindert, dass geschmolzenes Material aus nicht genutzten Düsen auf das Druckteil gelangt und das Druckbild schädigt. So können Multi-Materialdrucke in exzellenter Qualität realisiert werden.

Der Einstieg

Beim Multirap M10 handelt es sich um den kleinsten Drucker aus der Multirap-Serie von Multec. Mit einem Bauraum von 280x240x240mm ist er der ideale Einstiegsdrucker für professionellen 3D-Druck. Er ist mit dem patentierten Dualdruckkopf ‚2Move‘ ausgestattet und ermöglicht so eine saubere Materialtrennung. So kann viel Nachbearbeitungsaufwand eingespart werden. Außerdem glänzt der M10 mit einem hohen Automatisierungsgrad. Dieser erlaubt den Einsatz der Maschinen in einer industriellen Umgebung, da manuelle Fehlerquellen ausgeschlossen werden können. Durch Features wie einer automatischen Drucktisch- und Düsenvermessung kann sichergestellt werden, dass jeder Druck gelingt. Kleinste Unebenheiten im Drucktisch werden automatisch korrigiert, sodass alle Schichten ideal aneinanderhaften. Der Versatz der Düsen wird ebenfalls automatisch korrigiert, sodass alle Düsen auf derselben Höhe arbeiten. Hinzugekommen ist auch die Filament-Runout-Überwachung. Diese sorgt für eine Druckpause, falls die Filamentspule leer wird. Nach dem Filamentwechsel kann der Druck dann exakt an der pausierten Stelle fortgesetzt werden. Durch seine hochwertigen Komponenten (solide Maschinenbau-Basis) hat der M10 sehr hohe Standzeiten, ist verschleißarm und sorgt so für dauerhaft präzise und gute Druckergebnisse und somit für eine verbesserte Wirtschaftlichkeit. Die Konstruktion der Multirap Produktionsmaschine entspricht den Sicherheitsrichtlinien nach Maschinenrichtlinie und Produkthaftungsgesetz.

Die ganze Vielfalt

Mit dem 4Move-Druckkopf, mit denen die beiden großen Maschinen M500 und M800 ausgerüstet werden können, wird der FDM/FFF-Druck so richtig spannend. Durch die Grundvoraussetzung für Materialkombinationen – saubere Trennung der verschiedenen Materialien – bietet dieser Druckkopf neue Möglichkeiten: Neben der Verwendung von löslichen Stützmaterialien, können auch Greifersysteme für die Automatisierungstechnik, Achsmanschetten, elektrisch leitfähige Bauteile und alle Arten von Betriebsmitteln, Vorrichtungen oder Formen schnell und direkt vom Arbeitsplatz des Entwicklers produziert werden. Ohne teure CNC-Maschinen zu belegen und interne oder externe Bestellprozesse erstellen zu müssen, können Entwicklungsprozesse aber auch Kleinserien mit geringem Personalaufwand produziert werden. Was FDM/FFF zusätzlich attraktiv macht: Neben einer wachsenden Vielfalt verschiedener Hochleistungskunststoffen ist jetzt auch der Metalldruck möglich.

MIM ohne Formenbau

Für komplexe Bauteile aus Metall wird seit einigen Jahrzehnten das Metallspritzgussverfahren (Metal Injection Moulding) eingesetzt. Für die überwiegend kleinen und mittelgroßen Bauteile in Großserie werden dazu recht aufwendige Formen hergestellt, um ähnlich wie im Kunststoffspritzguss das Bauteil herzustellen. Beim MIM wird allerdings feines Metallpulver mit organischem Binder vermischt und dann auf einer Spritzgussmaschine in Form gebracht. Anschließend wird der Binder entfernt und die Bauteile bei hoher Temperatur im Ofen gesintert. Das gleiche Prinzip wird jetzt auch ohne Formenbau möglich: Mit Metall und Bindemittel gefüllte Filamente werden einfach 3D-gedruckt. Der anschließende Prozess, Entbindern und Sintern, kann zunächst über Dienstleister abgewickelt werden, sodass für diese Technik nicht gleich ein Zusatz-Invest nötig ist. Hier zeigt sich, warum die 3D-Drucktechnik FDM/FFF die größten Wachstumsraten aufweist: eine immer größere Bandbreite an verfügbaren Thermoplasten für Bauteile mit Dauerfestigkeit und verschiedensten Materialsorten bis hin zu Metallen und das jetzt auch in Kombination.

Kürzere Druckzeit

Auch während des Drucks spart der Move Zeit, Energie und Material. Ein intelligentes Thermomanagement reguliert selbständig die Temperatur der einzelnen Düsen. Nur die aktive Düse behält ihre Betriebstemperatur.