Industrie 4.0: Eine Chance für Halbleiterhersteller?

Bei Industrie 4.0 streben politische Funktionäre eine duale Strategie an: Sowohl die Perspektive der Ausrüsterindustrie als auch die Perspektive der Anwenderunternehmen werden vereint. Aus der Sicht der produzierenden Unternehmen, d.h. der Leitmärkte, gilt es intelligente Technologien und Produkte für neue Märkte zu gestalten und diese anschließend zu bedienen. Manchen Unternehmen, wie aus der Halbleiterbranche, können aus beiden Perspektiven mitwirken.

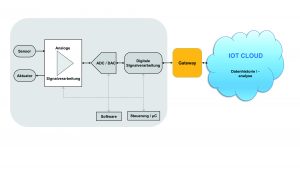

Halbleiterhersteller wie Analog Devices arbeiten an dem Vorhaben, eigene Produktionsstätten in Smart Factories zu wandeln sowie Betriebe aus dem produzierenden Gewerbe mit Technologien und Produkten zu versorgen und sie damit bei deren Umsetzung ihrer Smart Factory zu unterstützen. Einen besonderen Stellenwert genießen dabei die KMU, da sie mit mehr als 98 Prozent den Großteil der industriellen Betriebe in Deutschland bilden und dementsprechendes Potenzial haben. Wie die Unterstützungsform genau aussehen kann, welchen Herausforderungen die Halbleiterhersteller dabei gegenüberstehen und welche Chancen bzw. Perspektiven sich ihnen dabei auftun, wird nachfolgend näher erläutert. Zunächst gilt es für Unternehmen abzuwägen, ob der Wandel zur eigenen Smart Factory lediglich nutzlosen Aufwand bedeutet oder gewinnbringend sein wird. Um diese Fragestellung zu klären, wurden zahlreiche Studien durchgeführt. Allen Ergebnissen gemein ist der überwiegende Nutzen von Industrie 4.0, weshalb die damit verbundenen Chancen ganz zum Wohle des Unternehmenserfolgs ergriffen werden sollten. Für Halbleiterhersteller im speziellen lassen sich die Ergebnisse ferner in drei Bereiche einteilen: Neue Technologien, neue Produktangebote und neue Geschäftsmodelle. Diese decken die gesamte Wertschöpfungskette der Produktion und deren Produkte ab – beginnend beim Sensor über die Cloud bis hin zu nachgelagerten Serviceleistungen. So besteht für die Realisierung der Smart Factory demnach zwingend Bedarf an intelligenten und energiesparenden Produkten bzw. gar komplett autarken Systemen, die ganz im Sinne von Plug&Play möglichst einfach in das bestehende Produktionsgefüge integriert werden können. Diese Systeme bestehen aus unterschiedlichen Halbleiterbauelementen und Sensoren, die entsprechend mit analogen und digitalen Signalverarbeitungsschaltkreisen kombiniert werden. Mit ihnen beginnt die Wertschöpfungskette, da sie zunächst für die Erfassung der Informationen aus der physikalischen Welt und anschließend für die Umwandlung, Aufbereitung sowie Verarbeitung der Daten in der digitalen Welt verantwortlich sind (Abb. 1).

Welche neuen Anforderungen gibt es?

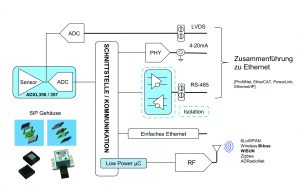

In Anbetracht der Wertschöpfungskette gilt es sowohl das Unternehmen als auch die Produkte an die Gegebenheiten der Smart Factory anzupassen. Der Trend geht dabei zunehmend in Richtung intelligenter und stromsparender Produkte, möglichst mit integrierten Sicherheitsfunktionen oder auch Energy-Harvesting-Fähigkeiten. Wie ein solches Bauteil bzw. ganzes System aussehen kann, wird in Abb. 2 am Beispiel des Mems-basierten Beschleunigungssensors ADXL356 dargestellt. Es handelt sich um einen rauscharmen 3-Achsen-Beschleunigungssensor mit einem Messbereich von ±40g (FSR), der in seiner Klasse durch geringen Offset Drift und geringe Leistungsaufnahme überzeugt. Durch sein Gehäuse eignet er sich etwa für (Langzeit-) Messungen in stromsparenden oder batteriebetriebenen drahtlosen Sensornetzwerken, wie sie in der Infrastrukturüberwachung (engl. Structural Health Monitoring, SHM) oder bei der Flugsteuerung (engl. Attitude Heading Reference System, AHRS) genutzt werden. Der Sensor bildet somit die Basis des Systems, das um weitere Funktionen ergänzt wird: Integrierte Signalverarbeitung durch A/D-Wandler und Mikrocontroller bzw. verschiedene analoge und digitale, teilweise isolierte oder drahtlose Schnittstellen, die Kommunikationsstandards wie Ethernet, 6LpoWPAN oder auch ADRadioNet unterstützen. Bei letzterem handelt es sich um einen von Analog Devices entwickelten Standard. Integrierte Verschlüsselungsverfahren wie AES-128, AES-256, etc. wirken sich zusätzlich positiv auf mögliche Cyberattacken aus. Ferner spielt die funktionale Sicherheit bei der Entwicklung dieser Systeme eine entscheidende Rolle, denn auch sie gewinnt in der Smart Factory an Bedeutung. Für Halbleiterhersteller wird es künftig nicht mehr ausreichen, ihr Angebot an Sensoren und sonstigen Halbleiterbauelementen zu erweitern. Um weiterhin als ‚Global Player‘ auf dem Markt registriert zu werden, gilt es für sie, ihr Produktportfolio um Kommunikations- und stromsparende Mikroprozessortechnologien zu erweitern. Als weiteres Ergebnis der Studien zeigt sich, dass sich die Unternehmen für eine schnellere und effektivere Integration der künftigen Produkte eine umfassende Unterstützung von ihren Lieferanten wünschen. Besonders Partnerschaften oder Kooperationen kommen dabei als Form der Unterstützung in Erwägung. Trotz vieler Vorteile von Industrie 4.0 stellt sich jedoch die Frage, warum viele Unternehmen nicht längst in ihre eigene Smart Factory investieren?

Gründe für die Zurückhaltung

Eine der wesentlichen Barrieren bildet der (momentan) nicht erkannte Nutzenvorteil der Smart Factory und der damit verbundenen Investitionen. So gestaltet sich etwa die Berechnung der Kapitalrendite derzeit noch äußerst schwierig, da es vor allem an monetären Bewertungskriterien mangelt. Halbleiterhersteller sind demnach u.a. aufgefordert, entsprechende Aufklärungsarbeit zu leisten. Investitionen sind jedoch nicht nur von KMUs zu tätigen, die ihre eigene Smart Factory umsetzen möchten. Auch für die Anbieter der intelligenten Lösungen selbst bedeutet es teilweise hohe Investitionen in das eigene Produktangebot und in die möglicherweise erforderliche Neuausrichtung der verschiedenen Unternehmensbereiche zu leisten.

Evolution statt Revolution?

Auch Datenschutz und IT-Sicherheit spielen eine entscheidende Rolle. Für Unternehmen wird es wichtig sein, frühzeitig strategische Weichen für ihre Industrie 4.0-Stoßrichtung zu stellen und Erfahrungen im Umgang mit entsprechenden Technologien zu sammeln. Dieser Prozess bedarf Geduld, denn viele der Industrie 4.0 relevanten Technologien werden voraussichtlich erst in fünf bis zehn Jahren ihr Effizienzpotenzial voll ausschöpfen können. Zudem gibt es aufgrund der fehlenden klaren Definition von Industrie 4.0 auch keinen genauen Zeitpunkt, ab dem sie vollständig realisiert sein wird. Anstatt einer industriellen Revolution wird daher eher von einer industriellen Evolution gesprochen. Mit dem Wandel der Produktionslandschaft treten völlig neue Spieler und Wettbewerber auf den Markt. Es entstehen Allianzen, die das Gesicht der Produktion künftig prägen werden. Die Zukunft einer Branche oder eines Unternehmens wird sich immer weniger in seinen Werkshallen allein entscheiden. Vielmehr kommt auch dem Software- und Dienstleistungsbereich eine entscheidende Rolle zu, denn nur die Verknüpfung und Verschmelzungen der virtuellen mit der realen Welt gewährleistet ein umfangreiches Produktivitätspotenzial. Zusammenfassend ist festzuhalten, dass Industrie 4.0, der Wandel zur Smart Factory und seine erforderlichen Technologien enormes Potenzial für Halbleiterhersteller und deren Unternehmenserfolg bieten.