Maschinen und Anlagen als Datenquellen

Wissen ist Macht

Die digitale Zukunft, besonders im Zusammenhang mit dem Internet der Dinge und Industrie 4.0, ist ohne vernetzte Produkte als Datenquellen nicht vorstellbar. In Zukunft werden zusätzlich Daten und Informationen benötigt, um international wettbewerbsfähig zu bleiben.

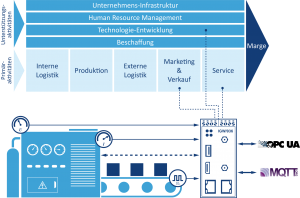

Einige Maschinenbauer praktizieren immer noch das alt bewährte ‚Deliver & Forget‘-Prinzip: Man verkauft dem Kunden eine Maschine und freut sich, wenn man danach nicht mehr allzu viel vom Kunden hört. Schließlich haben Kunden, die sich nicht melden, auch nichts zu reklamieren. Die tatsächliche Kundenzufriedenheit bekommt der Anbieter allerdings nicht mit. Im IoT-Zeitalter ist dieses Verhalten gefährlich. In Zukunft werden nur die Maschinenbauer ihre Wettbewerbsfähigkeiten steigern können, die am schnellsten auf sich verändernde Kundenanforderungen reagieren können. Da hilft es auf jeden Fall weiter, möglichst viel darüber zu wissen, wie Kunden die jeweiligen Produkte nutzen. Die meisten Maschinenbauunternehmen besitzen komplexe Wertschöpfungsketten mit unterschiedlichen Schichten und Instanzen. Innerhalb dieser Strukturen gibt es zahlreiche Interessengruppen, für deren tägliche Arbeit die Produktnutzungsdaten und daraus abgeleitete Informationen einen erheblichen Wert hätten. Hierzu drei Beispiele:

• Service: Die Hauptaufgabe einer Servicemannschaft ist es, die optimale Kundenzufriedenheit für die gesamte Produktnutzungsdauer zu gewährleisten. Dieses Ziel lässt sich in erster Linie über eine wirkungsvolle Unterstützung beim Vermeiden ungeplanter Maschinenstillstände, schnelle Reaktionszeiten im Servicefall und möglichst kurze Lieferzeiten für Ersatzteile erreichen. Dabei helfen der Serviceleitung zeitnahe Informationen zur Nutzungsintensität (Betriebsstunden, Auslastung), die aktuellen Umgebungsbedingungen (Druck, Spannung, Frequenz, Temperatur), Infos zum Vibrationsverhalten sowie Fehler- und Störungsmeldungen.

• Marketing und Verkauf: Vom Marketing und dem dazugehörenden Produktmanagement erwartet man detaillierte Vorgaben zur Weiterentwicklung bestehender Produkte. Dazu benötigt man erfahrungsgemäß u.a. Nutzungsinformationen hinsichtlich der einzelnen Produktmerkmale (Fragestellung: Welche Produkteigenschaften werden wie oft genutzt?). Ein Vertrieb sollte über geeignete Informationen mitbekommen, ob der Kunde irgendwelche Erweiterungen gebrauchen könnte und wann es Sinn hat, den Nachfolger für die aktuell genutzte Maschine anzubieten. Mit entsprechenden Nutzungsdaten und den daraus ableitbaren Informationen lassen sich auch proaktive Serviceprodukte verkaufen.

• Technologie-Entwicklung: In der Entwicklung liegt die Verantwortung, dass die technischen Daten einer Maschine im Praxiseinsatz beim Kunden auch wirklich geliefert werden. Insofern existiert hier ein großes Interesse an Betriebsdaten und Informationen, aus denen hervorgeht, dass die verkauften Merkmale auch zur Verfügung stehen. Darüber hinaus sind Informationen zu den Umgebungsbedingungen, dem Vibrationsverhalten sowie Fehler- und Störungsmeldungen auch für die Mitarbeiter in der Entwicklung von erheblicher Bedeutung.

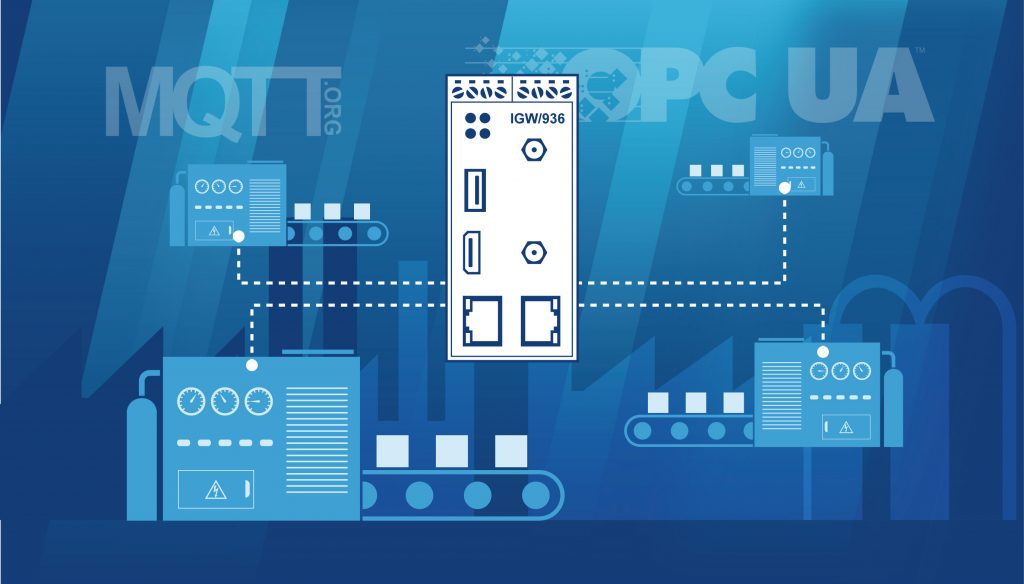

Jede Maschine oder Anlage lässt sich im Nachhinein durch ein Daten-Retrofit-Kit modernisieren, um wertvolle Informationen für die unterschiedlichen Interessengruppen innerhalb der Wertschöpfungsketten des Maschinenbauers und -betreibers zu gewinnen. Dafür werden unterschiedliche Sensoren, ein Gateway und ein aufgabenbezogener Informationsgewinnungs-Algorithmus benötigt. (Bild: SSV Software Systems GmbH)

Wie kommt man an den Datenschatz?

Zukünftige Maschinen, die von Grund auf neu entwickelt werden, um als Industrie-4.0-konforme Produkte vermarktet zu werden, bieten vermutlich bereits ab Werk verschiedene Möglichkeiten des Datenzugriffs für Hersteller und Betreiber. Vielleicht werden diese Maschinen dann auch nicht mehr verkauft, sondern in erster Linie als Service angeboten. Schließlich will etwa ein Bierbrauer lediglich sein Bier in Flaschen und Fässer füllen, aber nicht unbedingt eine Abfüllanlage kaufen und betreiben. Bis dahin sind zunächst einmal Retrofit-Lösungen gefragt, mit denen der im Feld installierte Maschinen- und Anlagenbestand nachgerüstet bzw. modernisiert werden kann. Solche Nachrüst-Angebote dürfen aber nicht nur Zustandsdaten an den Maschinenbauer liefern. Sie müssen auch für den Maschinenbetreiber einen echten Mehrwert bieten, beispielsweise Informationen zur Produktionsleistung und zum Energiebedarf einer Maschine innerhalb einer Produktionslinie. Technisch sollte eine Daten-Retrofit-Lösung möglichst unabhängig von der Maschinensteuerung (SPS) und den in der Maschine bereits verbauten und mit der SPS verbundenen Sensoren sein. Mit anderen Worten: Ein Eingriff in die zeitkritische ‚Control-Loop‘ aus Sensoren, SPS und Aktoren ist möglichst zu vermeiden. Dadurch lassen sich auch zusätzliche IT-Security-Risiken vermeiden. Für ein Daten-Retrofit werden daher aufgabenbezogene Sensoren, ein geeignetes I4.0-/IIoT-Gateway plus die Softwarekomponenten zur Informationsgewinnung benötigt. Vor der Auswahl der Sensoren muss allerdings weitestgehend feststehen, welche Informationen am Ende benötigt werden. Der Markt bietet zwar für nahezu jede Messgröße eine Vielzahl in Frage kommender Sensoren an.

Um aber aus den Sensorrohdaten werthaltige Informationen zu gewinnen, sind zahlreiche Zwischenschritte erforderlich. Dazu gehört zunächst einmal die Auswahl eines geeigneten messtechnischen Verfahrens inklusive Kalibrierung für jeden einzelnen Sensor, um die zur Messgröße passenden Daten zu erzeugen. Dafür ist ein umfangreiches Spezialwissen erforderlich. Liegen die Messgrößen-bezogenen Daten im Gateway vor, werden mit Hilfe eines geeigneten Algorithmus die benötigten Informationen gewonnen. Für den Entwurf und die Implementierung eines derartigen Informationsgewinnungs-Algorithmus wird ein breites Datenanalyse-Knowhow benötigt. Dabei ist zu berücksichtigen, dass zur Informationsgewinnung verschiedene Sensordaten einer Maschine miteinander verknüpft werden. Um zum Beispiel einen Maschinenschaden eindeutig vom Überlastungsfall unterscheiden zu können, kann es vorkommen, dass der Algorithmus die Daten einer Strom- und Spannungsmessung mit den Ausgaben eines bildgebenden Sensors zur Objekterkennung verknüpfen muss.

Zweifache Kommunikationsfähigkeit

Bedingt durch die Anforderung, sowohl den Maschinenbetreiber vor Ort als auch den Maschinenbauer in der Ferne mit Daten und Informationen versorgen zu müssen, benötigt die Gateway-Baugruppe einer Daten-Retrofit-Lösung zwei unterschiedliche Kommunikationsschnittstellen: Betreiberseitig steht ein Informationsmodell per OPC UA zur Verfügung. Zwischen Maschine und Hersteller kommt ein Cloud-Service zum Einsatz, der per MQTT mit Daten versorgt wird.

Autor: Klaus-Dieter Walter,

SSV Software Systems GmbH

www.ssv-embedded.de